3. Produzione dei piatti

Ogni piatto ha un suono unico nel suo genere, in un certo senso è un pezzo unico. Sebbene i processi di produzione odierni garantiscano una qualità costante, la lavorazione in parte artigianale comporta comunque differenze di sfumature.

In generale, i piatti professionali di fascia alta vengono ancora oggi prodotti con le stesse tecniche utilizzate oltre un secolo fa; l'uso di macchine e attrezzature è limitato allo stretto necessario. L'obiettivo è quello di trasferire l'abilità, il talento e l'energia dell'artigiano al singolo strumento, creando così un piatto unico per suono, lavorazione, forma e qualità.

È stato dimostrato che ogni tentativo di automatizzazione del processo produttivo implica la perdita del suono naturale del piatto: seppur tale possibilità potrebbe essere presa in considerazione dai produttori, in favore del prezzo, l’acquirente non dovrebbe nutrire molte aspettative nei confronti di tali piatti.

Come si realizzano i piatti

Ogni rinomato produttore ha un “orecchio” tra le sue fila, ossia il direttore creativo che è in costante contatto con endorser, batteristi e studi di registrazione. A lui vengono comunicate le richieste relative al suono, le idee sonore e i dettagli estetici che metterà insieme per integrali in una nuova serie di piatti. Sta a lui decidere la consistenza del materiale, la campana e la superficie con cui verrà realizzata la nuova serie. Insieme al suo team crea i prototipi per la nuova serie.

I piatti vengono inizialmente colati a partire da leghe metalliche grezze, la cui composizione è tenuta segreta da ciascun produttore.

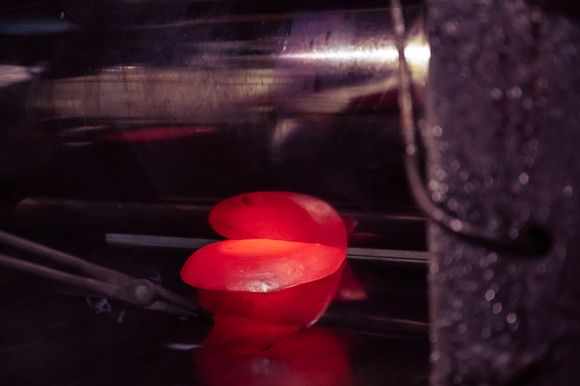

Le colate vengono scaldate al centro.

Una volta reso malleabile il centro del materiale grezzo, viene modellata la campana.

La fase successiva prevede la pratica del foro centrale: alcuni piatti vengono sottoposti a un ulteriore trattamento termico, in un forno ad alta temperatura, per conferire al materiale particolari caratteristiche sonore. Il calore influisce sulla struttura delle particelle metalliche, rendendo il materiale più duro o più flessibile.

La parte più importante della produzione è la martellatura dei piatti. Alcune aziende tradizionali svolgono questa fase in modo completamente manuale anche per singole serie di piatti, mentre la maggior parte dei produttori utilizza un dispositivo di martellatura pneumatico per la prima parte di lavorazione. Nonostante l'ausilio delle macchine, il costruttore può comunque controllare in qualsiasi momento la velocità, la forza e altri parametri importanti durante la martellatura. Gli ultimi ritocchi alla forma vengono poi eseguiti manualmente con un solo martello e un'incudine.

I piatti vengono successivamente torniti manualmente con una mola affilata per garantire la precisione dello spessore: questo metodo di produzione è così accurato che le tolleranze non superano i 5/100 mm (lo spessore di un capello).

Durante il processo produttivo vengono effettuati continui controlli di qualità, verificando costantemente la forma esatta del piatto già durante la martellatura.

Particolare attenzione viene prestata alla regolarità della superficie dei piatti, che vengono esaminati su una superficie in acciaio perfettamente orizzontale per accertare l’assenza di imperfezioni. Durante la tornitura manuale, lo spessore dello strumento viene verificato con uno speciale “micrometro”.

Infine, i bordi dei piatti vengono rifiniti per imprimervi il logo del produttore e il nome del modello. Tutti i piatti vengono poi rivestiti con uno speciale strato protettivo che ne impedisce l'ossidazione e ne garantisce la durata nel tempo.

Il processo si conclude con il confronto manuale dei piatti finiti con i campioni prodotti dal Sound Development. Qualora un piatto dovesse produrre un suono diverso dal campione, verrebbe scartato e nuovamente fuso per assicurarne la qualità costante.

Solo gli strumenti che soddisfano i più elevati standard di qualità vengono consegnati e venduti ai nostri clienti.